Anwendung: Weit verbreitet in bürstenlosen Motoren, Permanentmagnet-Industriemotoren, Textilmotoren, Automobilmotoren, Permanentmagnet-Direktantriebsmotoren, Linearmotoren, Klimakompressormotoren, Permanentmagnetmotoren für mechanische Geräte, Schiffsgeneratoren, Permanentmagnetgeneratoren und Permanentmagnetantriebsmotoren , Bergbau-Permanentmagnetmotor, Kupplungsmotor, chemischer Permanentmagnetmotor, Antriebsmotor für Elektrofahrzeuge, Pumpenmotor, EPS-Motor, Sensor und andere Bereiche.

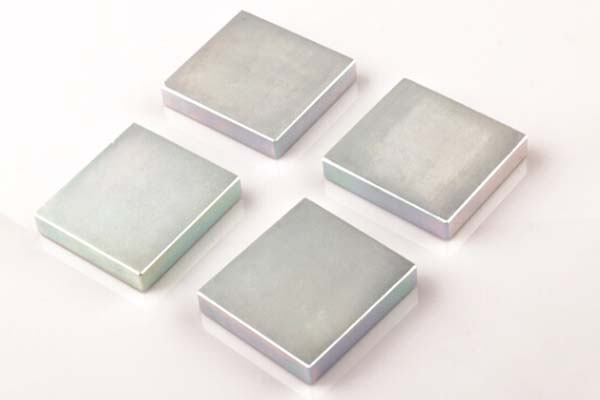

Maßgeschneiderte Produkte: Alle Magnete werden individuell angepasst. Die Länge kann zwischen 0,5 mm und 200 mm, die Breite zwischen 0,5 und 150 mm und die Dicke zwischen 0,5 und 70 mm liegen, was den Anforderungen der meisten Kunden gerecht wird.

Beschichtung: NdfeB-Magnete oxidieren leicht, daher ist normalerweise eine Beschichtung erforderlich, die auf dem Markt häufig verwendete Beschichtung wie:

1. ZN-Beschichtung (eine Art Metallbeschichtung, Salzsprühtest kann 24–48 Stunden dauern, hohe Kostenleistung, daher ist sie für die meisten Kunden eine der besten Wahl).

2. NICUNI (eine Art Metallbeschichtung, Salzsprühtest kann 48–72 Stunden erreichen, das Preis-Leistungs-Verhältnis ist höher als bei ZN, wird aber immer noch sehr häufig auf dem Markt verwendet, die Montagebedingungen sind rau, die Anforderungen des Kunden an die Korrosionsbeständigkeit des Produkts können erfüllt werden wählen).

3. Epoxidharz (nichtmetallische Beschichtung, nichtmagnetische Leitfähigkeit, kann den Wirbelstromverlust des Motors reduzieren, Salzsprühtest kann 72–96 Stunden erreichen, höhere Kosten als ZN und NICUNI-Beschichtung.)

4. Andere Beschichtungen, die ebenfalls verwendet wurden: Phosphat, Sn, Au, Ag, Parylene usw.

Toleranz: Normalerweise beträgt unsere Magnettoleranz +/-0,05 mm nach der Beschichtung.

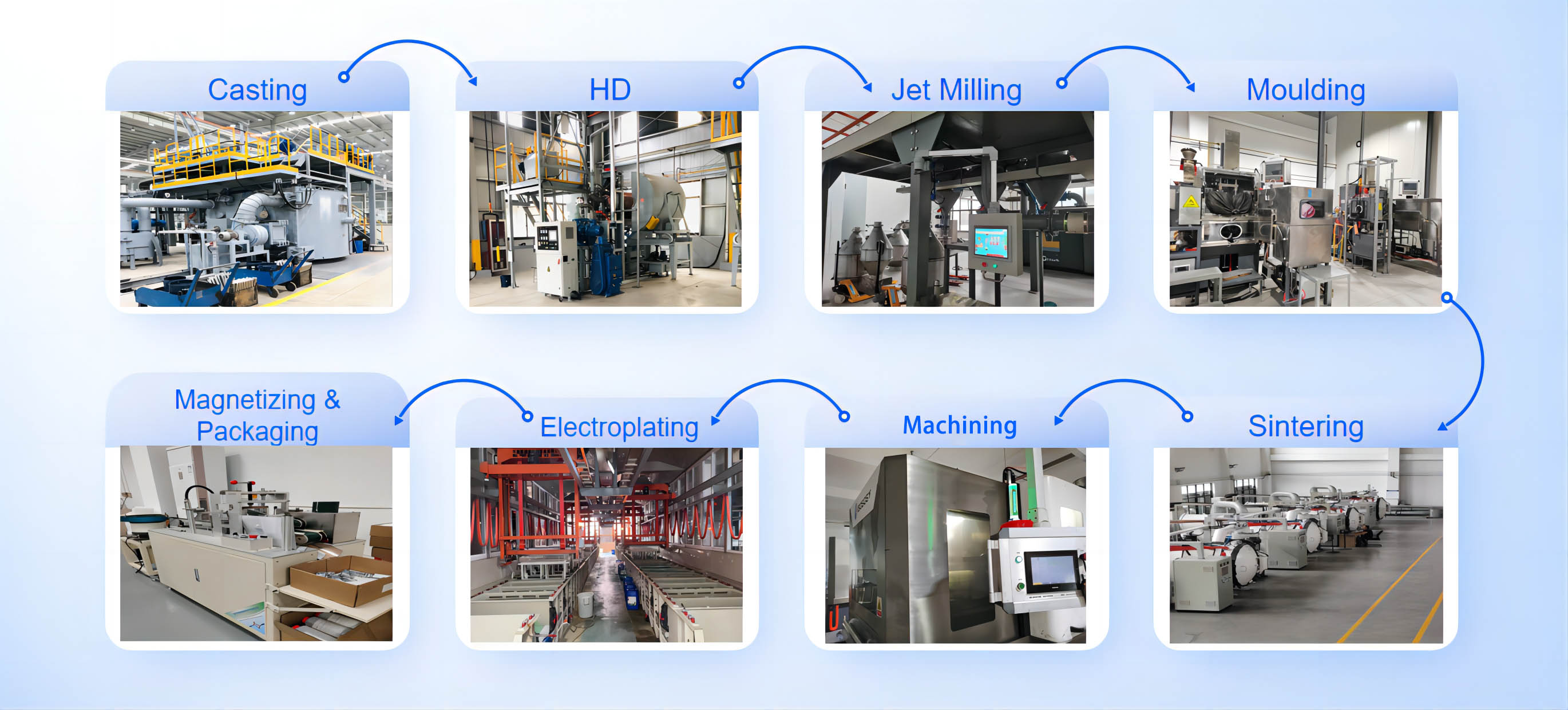

NdFeB-Produktionsprozess

Beschichtungseinführung

| Oberfläche | Beschichtung | Dicke μm | Farbe | SST-Stunden | PCT-Stunden | |

| Nickel | Ni | 10~20 | Helles Silber | >24~72 | >24~72 | |

| Ni+Cu+Ni | ||||||

| Schwarzes Nickel | Ni+Cu+Ni | 10~20 | Helles Schwarz | >48~96 | >48 | |

| Cr3+Zink | Zn C-Zn | 5~8 | Brighe Blue Leuchtende Farbe | >16~48 >36~72 | --- | |

| Sn | Ni+Cu+Ni+Sn | 10~25 | Silber | >36~72 | >48 | |

| Au | Ni+Cu+Ni+Au | 10~15 | Gold | >12 | >48 | |

| Ag | Ni+Cu+Ni+Ag | 10~ 15 | Silber | >12 | >48 | |

| Epoxidharz | Epoxidharz | 10~20 | Schwarzgrau | >48 | --- | |

| Ni+Cu+Epoxid | 15~30 | >72~108 | --- | |||

| Zn+Epoxid | 15~25 | >72~108 | --- | |||

| Passivierung | --- | 1~3 | Dunkelgrau | Vorübergehender Schutz | --- | |

| Phosphat | --- | 1~3 | Dunkelgrau | Vorübergehender Schutz) | --- | |

Physikalische Eigenschaften

| Artikel | Parameter | Referenzwert | Einheit |

| Hilfsmagnet Eigenschaften | Reversibler Temperaturkoeffizient von Br | -0,08–0,12 | %/℃ |

| Reversibler Temperaturkoeffizient von Hcj | -0,42~-0,70 | %/℃ | |

| Spezifische Wärme | 0,502 | KJ·(Kg ·℃)-1 | |

| Curie-Temperatur | 310~380 | ℃ | |

| Mechanisch-physikalisch Eigenschaften | Dichte | 7,5~7,80 | g/cm3 |

| Vickers-Härte | 650 | Hv | |

| Elektrischer Wiederstand | 1,4x10-6 | μQ ·m | |

| Druckfestigkeit | 1050 | MPa | |

| Zugfestigkeit | 80 | Mpa | |

| Biegefestigkeit | 290 | Mpa | |

| Wärmeleitfähigkeit | 6~8,95 | W/m ·K | |

| Elastizitätsmodul | 160 | GPa | |

| Wärmeausdehnung (C⊥) | -1,5 | 10-6/℃-1 | |

| Wärmeausdehnung (CII) | 6.5 | 10-6/℃-1 |

Bildanzeige

-

Großhändler von kostenlosen N52-Block-Neod-Proben ...

-

Führender Hersteller von SmCo-Magneten: Innovationen ...

-

Fabrikpreis für Halbring NdFeB starker Magnet ...

-

Entdecken Sie verschiedene Größen von gebundenen Ferritmagneten

-

Hochwertige AlNiCo-Magnete erhältlich

-

NdFeB-Block für Linearmotoren und mehr