Alnico-Permanentmagnetmaterialien können aufgrund ihrer geringen mechanischen Festigkeit, hohen Härte, Sprödigkeit und schlechten Bearbeitbarkeit nicht als Strukturteile konzipiert werden.Während der Bearbeitung kann nur ein wenig Schleifen oder Erodieren verwendet werden, andere Methoden wie Schmieden und andere Bearbeitungen können nicht verwendet werden.

AlNiCo wird hauptsächlich im Gussverfahren hergestellt.Darüber hinaus können mit der Pulvermetallurgie auch gesinterte Magnete hergestellt werden, die jedoch eine etwas geringere Leistung aufweisen.Gegossenes AlNiCo kann in verschiedenen Größen und Formen verarbeitet werden, während gesinterte AlNiCo-Produkte überwiegend kleinformatig sind.Und die Werkstücke aus gesintertem AlNiCo haben bessere Maßtoleranzen, die magnetischen Eigenschaften sind etwas schlechter, aber die Bearbeitbarkeit ist besser.

Der Vorteil von AlNiCo-Magneten ist die hohe Remanenz (bis zu 1,35 T), der Nachteil besteht jedoch darin, dass die Koerzitivkraft sehr gering ist (normalerweise weniger als 160 kA/m) und die Entmagnetisierungskurve nicht linear ist, sodass AlNiCo ein Magnet ist, der leicht zu verarbeiten ist magnetisiert und auch leicht entmagnetisiert werden.Beim Entwurf des Magnetkreises und bei der Geräteherstellung sollte besondere Aufmerksamkeit geschenkt werden und der Magnet muss im Voraus stabilisiert werden.Um eine teilweise irreversible Entmagnetisierung oder eine Verzerrung der magnetischen Flussdichteverteilung zu vermeiden, ist der Kontakt mit ferromagnetischen Substanzen während des Gebrauchs strengstens verboten.

Gegossener AlNiCo-Permanentmagnet hat den niedrigsten reversiblen Temperaturkoeffizienten unter den Permanentmagnetmaterialien, die Arbeitstemperatur kann bis zu 525 °C und die Curie-Temperatur bis zu 860 °C erreichen, was das Permanentmagnetmaterial mit dem höchsten Curie-Punkt ist.Aufgrund der guten Temperaturstabilität und Alterungsstabilität werden AlNiCo-Magnete gut in Motoren, Instrumenten, elektroakustischen Geräten und magnetischen Maschinen usw. eingesetzt.

Liste der AlNiCo-Magnetsorten

| Grad) | amerikanisch Standard | Br | Hcb | BH max | Dichte | Reversibler Temperaturkoeffizient | Reversibler Temperaturkoeffizient | Curie-Temperatur TC | Maximale Betriebstemperatur TW | Bemerkungen | |||

| mT | Gs | KA/m | Oe | KJ/m³ | MGOe | 6.9 | % /℃ | % /℃ | ℃ | ℃ | |||

| LN10 | ALNICO3 | 600 | 6000 | 40 | 500 | 10 | 1.2 | 7.2 | -0,03 | -0,02 | 810 | 450 | Isotrop

|

| LNG13 | ALNICO2 | 700 | 7000 | 48 | 600 | 12.8 | 1.6 | 7.3 | -0,03 | +0,02 | 810 | 450 | |

| LNGT18 | ALNICO8 | 580 | 5800 | 100 | 1250 | 18 | 2.2 | 7.3 | -0,025 | +0,02 | 860 | 550 | |

| LNG37 | ALNICO5 | 1200 | 12000 | 48 | 600 | 44 | 4,65 | 7.3 | -0,02 | +0,02 | 850 | 525 | Anisotropie |

| LNG40 | ALNICO5 | 1250 | 12500 | 48 | 600 | 40 | 5 | 7.3 | -0,02 | +0,02 | 850 | 525 | |

| LNG44 | ALNICO5 | 1250 | 12500 | 52 | 650 | 37 | 5.5 | 7.3 | -0,02 | +0,02 | 850 | 525 | |

| LNG52 | ALNICO5DG | 1300 | 13000 | 56 | 700 | 52 | 6.5 | 7.3 | -0,02 | +0,02 | 850 | 525 | |

| LNG60 | ALNICO5-7 | 1350 | 13500 | 59 | 740 | 60 | 7.5 | 7.3 | -0,02 | +0,02 | 850 | 525 | |

| LNGT28 | ALNICO6 | 1000 | 10000 | 57,6 | 720 | 28 | 3.5 | 7.3 | -0,02 | +0,03 | 850 | 525 | |

| LNGT36J | ALNICO8HC | 700 | 7000 | 140 | 1750 | 36 | 4.5 | 7.3 | -0,025 | +0,02 | 860 | 550 | |

| LNGT38 | ALNICO8 | 800 | 8000 | 110 | 1380 | 38 | 4,75 | 7.3 | -0,025 | +0,02 | 860 | 550 | |

| LNGT40 | ALNICO8 | 820 | 8200 | 110 | 1380 | 40 | 5 | 7.3 | -0,025 | +0,02 | 860 | 550 | |

| LNGT60 | ALNICO9 | 950 | 9500 | 110 | 1380 | 60 | 7.5 | 7.3 | -0,025 | +0,02 | 860 | 550 | |

| LNGT72 | ALNICO9 | 1050 | 10500 | 112 | 1400 | 72 | 9 | 7.3 | -0,025 | +0,02 | 860 | 550 | |

| Physikalische Eigenschaften von AlNiCo | |

| Parameter | AlNiCo |

| Curie-Temperatur (℃) | 760-890 |

| Maximale Betriebstemperatur (℃) | 450-600 |

| Vickershärte Hv(MPa) | 520-630 |

| Dichte (g/cm³) | 6,9-7,3 |

| Spezifischer Widerstand (μΩ · cm) | 47-54 |

| Temperaturkoeffizient von Br (%/℃) | 0,025~-0,02 |

| Temperaturkoeffizient von iHc (%/℃) | 0,01–0,03 |

| Zugfestigkeit (N/mm) | <100 |

| Querbruchfestigkeit (N/mm) | 300 |

Anwendung

AlNiCo-Magnete zeichnen sich durch eine stabile Leistung und hervorragende Qualität aus.Sie werden hauptsächlich in Wasserzählern, Sensoren, elektronischen Röhren, Wanderfeldröhren, Radar, Saugteilen, Kupplungen und Lagern, Motoren, Relais, Steuergeräten, Generatoren, Vorrichtungen, Empfängern, Telefonen, Reedschaltern, Lautsprechern, Handwerkzeugen und wissenschaftlichen Geräten verwendet und Bildungsprodukte usw.

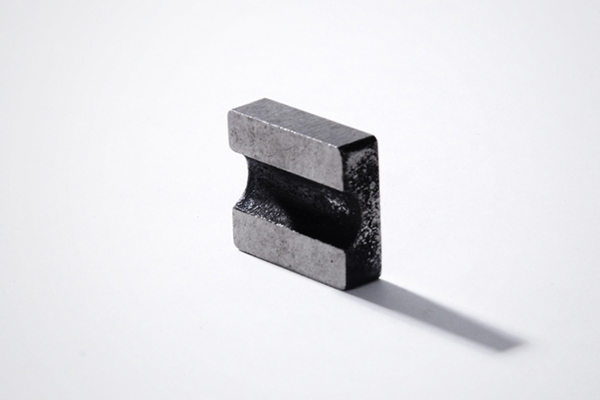

Bildanzeige